| 风机调速技术的选择分析及节能应用 |

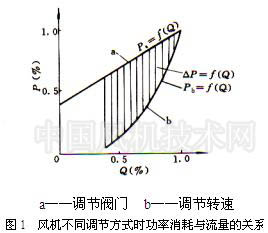

1, 风机调速的意义 风机是使用面广、耗电量大的设备,风机在运行中普遍地存在的问题:(1)设备陈旧,结构落后,造成单机运行效率低;(2)风机或其配套电机选型设计裕量过大,形成系统实际运行效率低。如某钢铁公司风机实际运行效率仅为6%;(3)对于生产工艺参数不断变化时,多采用落后的管道闸阀节流进行工况调节,白白地造成能源浪费;(4)输送管道设置不尽合理,管道阻力大,以及运行管理粗放(如风机放空)造成运行中无效的功率损失等。可见,围绕风机存在着大量的节能潜力,而对于工艺参数变化大的大中型(50~500kW)风机,其调速节能技术应用具有广阔前景。 风机最大特点是负载转矩与转速的平方成正比,轴功率与转速的立方成正比,因此如果在电机与风机之间加装调速装置,将电机输出的固定转速调节为根据流量需求的风机转速,即当生产工艺参数需要变化时,采用改变风机转速来调节风机的流量,就可节约大量的电能。 采用调速技术后,风机运行节能效果的预测,如以阀门调节作为比较的基准,当流量在0.5~ 1.0的范围内调节变化时,不同调节方式时功率消耗与流量的关系见图1[1] 。  可参照下式预测平均节约功率 :

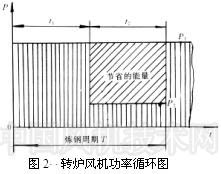

△ P = Pa - Pb ≈0.4 P0 式中 P0 ——额定功率 即在理想情况下,通过调速使风机的流量由 50%连续不断调节至100%时,调速调节比阀门调节可节省功率约为额定功率的40%。2 风机调速技术类别选择及方案分析 2.1 风机调速技术类别与比较 目前,风机调速有两种方式:一种是机械调速,最常用的是在电机和风机间加装调速型液力耦合器或液体粘性调速离合器;另一种是电气调速装置,其方法有串级调速、变频调速、变极调速等。选择机械调速用于风机调速运行,具有传动效率高、过载保护性好、控制反应快、成本低、体积小、易维护等优点且不受电机转速、电压等级等参数限制。而我国200kW以上的交流电机基本上全是高电压电机,如此高等级电压的调速,对各类电气调速方式均难以达到。故我国目前高电压中、大功率(200kW以上)的各类交流电机调速装置均为液力耦合器或液粘调速离合器。以下针对液力耦合器和液粘调速离合器在风机调速领域中的应用特性进行研究。2.2 液力调速传动与液粘调速传动特性的比较 以上针对风机调速选择进行了分析,各有利弊,从性能价格比的角度出发,更倾向于机械调速装置的应用。调速型液力耦合器和液粘调速离合器其原理不同,应用上有很多相同点,也有不同点。从原理上讲,液力耦合器传动基于欧拉方程,以液体动量矩的变化来传递动力;液粘调速离合器传动基于牛顿内摩擦定律 , 以液体的粘性(或油膜剪切力)来传递动力。由于基本概念和工作原理的本质不同,其调速装置的主机结构设计显然不同。但工作介质都是液体油,工作过程都有热量产生,其操作控制系统都需要电控、液体循环和冷却。调速型液力耦合器和液粘调速离合器在应用特点上异同比较如下[2-3] : (1)都能使电机空载启动,缩短启动电流对电网的冲击时间; (2)都可以实现无级调速,调节方便可靠,且易于实现远程控制和自动控制; (3)液粘调速离合器可实现同步、调速和脱离3种工况运行,且主动轴转动方向不影响传动性能。在同步转动时无功率损失,传动效率(理论值)为100%; . (4)都可以缓和冲击,衰减扭振,具有过载保护功能,延长设备使用寿命; (5)液力耦合器相对维修复杂,结构偏大,但调速技术较成熟可靠,能长期无检修运行;液粘调速离合器结构紧凑合理,在调速状态下效率高于耦合器4%~5%, 节电率高于8%,但在转速比0.9 以后至 1.0 区域内易出现转速波动,故应重视采用合理措施降低不稳定区间或合理操作避开不稳定区工作; (6)都适用与不同等级的高低电压、中大容量电机配用,使电机始终以额定转速运转,电机效率高,功率因数高,无谐波影响。 目前,国产调速型耦合器输入转速3000r/min ,最大功率可达6500kW ;液粘调速离合输入转速 3000r/min ,功率可达3200kW 。2.3 两种机械调速节能装置选择方案的有关注意事项[1-2] (1)区别二者传动特点的异同有针对地选择。调速型液力耦合器与液粘调速离合器在应用特点上有很多相似之处,由于调速型液力耦合器技术成熟超前,应用相对普遍;但液粘调速离合器有更高的传动效率,有 1 ︰ 1 的同步传动,可方便进行定速、调速切换运行,宽泛了应用范围,经济投入也相对偏低,但其存在调速不稳定区间是难于避免的,应重视在技术上缩小速度不稳定区,尽力扩大转速比的实际范围。 (2)调速节能的立足点在“调速”,调速即调节了风机的流量,只有存在流量变化工况需求时,才适于进行调速。但考虑到风机自身运行的特性因素,应有一个最佳的调速范围。通常最低转速不小于额定转速的 50 %,一般为70%~90%之间。因为低转速时,风机本身效率明显下降,是不经济的;在额定流量的 90%以上变化时,接近调速装置本身效率(90%左右),节能效果不再明显,而接近 100 %流量运行时,反而多耗能。 (3)大中型(50~ 500kW )的风机最适合采用调速装置节能。小功率风机由于功率小,节能潜力小,加之小功率风机往往工况参数变化范围不大,采用调速投资的节能效益不大。 (4)调速范围确定时,应注意避开机组的机械临界共振转速,否则调速至该谐振频率时,将可能损坏机组。3 风机调速应用实例与节能效益分析 调速型液力耦合器或液粘调速离合器均是风机调速装置的最佳选择。对于新安装风机可选型调速装置进行成套设计,对老设备改造则需使电机后退重新制作设备基础。 以下举实例说明机械调速装置的应用并分析节能效益。3.1 调速型液力耦合器应用举例 以炼钢转炉除尘风机为例。按炼钢工艺要求,当吹氧时风机全速运行,引出炼钢产生的煤气回收利用。在非吹炼(出钢、进料)时间内,不需要排烟除尘,但因大型电机不易频繁启停,仍然采用全速运行方式,使风机在不需要排烟除尘时改为抽引大气而空耗电能。加装调速型液力耦合器则可对风机施以工况变速调节,从而大量节约电能。某钢厂原来恒速运行的 T18t 氩氧转炉除尘风机加装调速型液力耦合器后实现了变速调节运行,以下分析计算其节能效益[2] 。 该转炉吹炼一炉钢周期为 2h ,其中吹炼时间 t1 和出钢进料时间 t2 各占 1h (图 2 )。在恒速运行时,电机高速满功率运行,电机耗能为 Wd = P1 ( t1 + t2 ) 采用液力耦合器变速调节运行后,吹炼时风机高速运行,出钢、进料时风机低速运行。其电机耗能为 Wo = P1 t1 + P2 t2 式中 P1 ——风机高速运行时电机消耗功率, kW P2 ——风机低速运行时电机消耗功率, kW t1 ——转炉吹炼(风机高速运行)时间, h t2 ——转炉出钢、进料(风机低速运行)时间, h ; t1 = t2 =1h 变速调节对风机恒速运行的节能量 WJ 为 WJ = Wd-W o = P1(t1+ t2)-(P1t1 + P2t2 )= (P1 - P2)t2 式中(P1-P2)t2 是节省的能量,亦即图2中的斜线部分。  ad在正常生产情况下实际计算(数字过程略)的年节电量为 637632kW·h ,年节电率为K = WJ/Wd=36.3% 上例说明液力耦合器应用于风机调速运行节电效果明显,有良好的技术经济性。3.2 液粘调速离合器应用举例 开封火电厂1995 ~ 1999年先后在3#锅炉送风机、4#锅炉送风机和吸风机甲乙两侧安装了6台 YT80型液粘调速离合器成功应用至今,年节电152万 kW·h ,节电率为 25% 。将液粘调速技术应用于锅炉送风机,变挡板调节风机流量为调速调节风机流量,这在电力系统查无先例。4 结束语 风机是用量大、耗能大的通用设备,选择合理的节能措施势在必行。交流电动机调速效率高是主要优势,但其成本高设备较复杂,维护要求较高,在大容量高电压时可靠性尚待进一步提高。机械调速装置初始投资小见效快,运行可靠性高维修量小,投资回收率高。目前机械调速装置在风机调速节能中得到了较为广泛的应用且发展前景很好。对于液力耦合器和液粘调速离合器来讲,前者应用更为成熟广泛些。虽然液粘调速技术起步较晚,但由于其结构合理,性能宽泛,操作维护简易而具有较强的竞争优势。 |

浙公网安备 33060402000344号 技术支持:上虞大成网络

浙公网安备 33060402000344号 技术支持:上虞大成网络